Nu kan man printe en keramisk brændselscelle

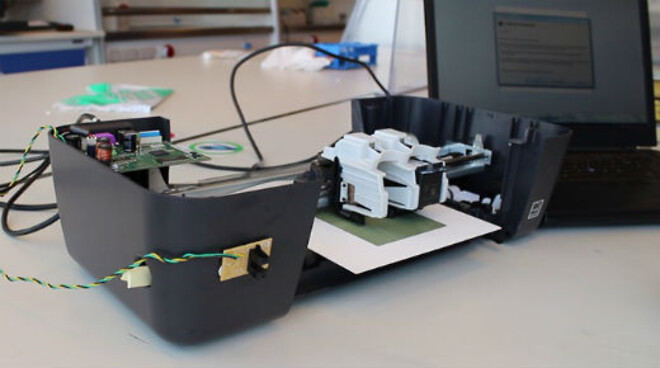

Forskere på DTU Energy Conversion har ombygget en almindelig HP 1000 inkjet-printer, så den er i stand til at printe keramiske brændselsceller (SOFC).

Før SOFC-teknologien er helt færdigudviklet og kan konkurrere på de kommercielle markeder, skal holdbarheden forbedres, og det kan forhåbentligt løses ved hjælp af printere, der med særligt blæk kan udskrive de enkelte dele af brændselscellerne. Hvis det lykkes at printe en hel brændselscellestak kan det medføre en drastisk reduktion i materialeforbruget og dermed produktionsomkostningerne.

Der er blevet forsket i 3D-printere i årevis, men for nylig lykkedes det forskere på DTU Energikonvertering, et hold bestående af Christophe Gadea, Vincenzo Esposito, Johan Hjelm, Karsten Agersted, Qiang Hu, Søren Højgaard Jensen og Severine Ramousse, at modificere en almindelig HP 1000 inkjet-printer, pris ca. 400 kr., så den blev i stand til at udskrive brændselsceller, der ovenikøbet er bedre end brændselsceller fremstillet ved traditionel båndstøbning.

- Vi har udviklet en billig og innovativ teknologi, der tillader udskrivning af keramiske tynde film (≈ 1 µm), ved hjælp af en inkjetprinter. En gastæt elektrolyt af yttria-stabiliseret zirkonia på bare 1,2 mikrometer er blevet fremstillet med denne proces, og det har forbedret ydeevnen af brændselscellerne. Derudover er processen fleksibel og vil kunne bruges lige så godt til andre materialer med andre anvendelser, der involverer tynde film, forklarer Christophe Gadea, udviklingsingeniør ved DTU Energikonvertering.

Man har anvendt mange andre teknologier i forsøget på at fremstille meget tynde elektrolytter til SOFC, bl.a. kemisk udfældning af tynde lag (chemical vapor deposition, CVD), pålægning i plasmaform vha. lasere (pulsed laser deposition, PLD), sprøjtecoating, silketrykning, pålægning vha. elektriske felter (electrophoretic deposition, EPD), båndstøbning (tape casting) og dypning (dipcoating).

CVD og PLD kan fremstille tyndere elektrolytter end inkjetteknikken, men processerne er svære at skalere op og de er heller ikke så billige som inkjetprint. Sprøjtecoating, båndstøbning og silketryk er velkendte processer, der er billige og lette at skalere op, men det er en teknisk udfordring at producere tynde film ved hjælp af disse processer med tykkelser mindre end 10 mikrometer. Det giver den nye metode med trykning ved hjælp af en modificeret printer et stort potentiale.

For selv om en blækprinter har en tendens til at misse en pixel en gang imellem, hvilket giver utætheder i elektrolytten og dermed en reduceret ydelse, kan problemet løses ved at udskrive flere lag oven på hinanden, hvilket i høj grad forbedrer cellens effektivitet og stadig holder den samlede tykkelse under 10 mikrometer.

- I den nærmeste fremtid vil vi fokusere på at forbedre selve blækket, trykmetoden, når der trykkes mere komplekse mønstre, og den endelige proces for at øge og styrke de trykte lags karakteristika, herunder deres dækkeevne og overfladeprofil, forklarer Christophe Gadea.

Originalartikel: http://www.dtu.dk/Nyheder/Nyhed?id=41642d3e-bb94-497b-91a6-143b6f42459f

Kilde: DTU Energikonvertering

Af

Af